Schlagwort-Archive: Automation

Volker Spanier präsentiert neuen Epson 6-Achs-Roboter Cobot AX6 im Robots-Blog Interview auf automatica 2025

Roboter automatisiert Pick-and-Place-Prozesse mit KI-gestützter Bildverarbeitung

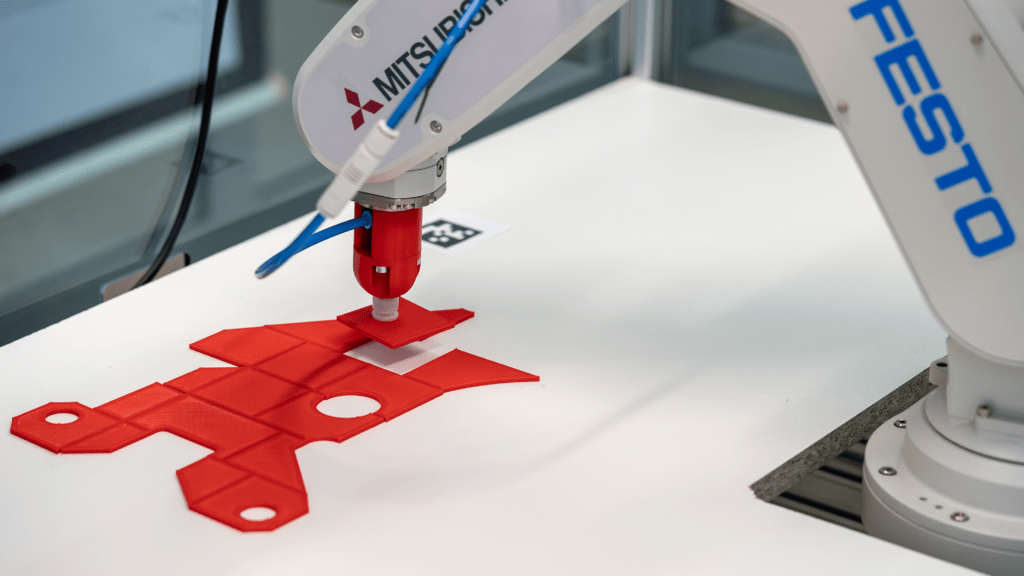

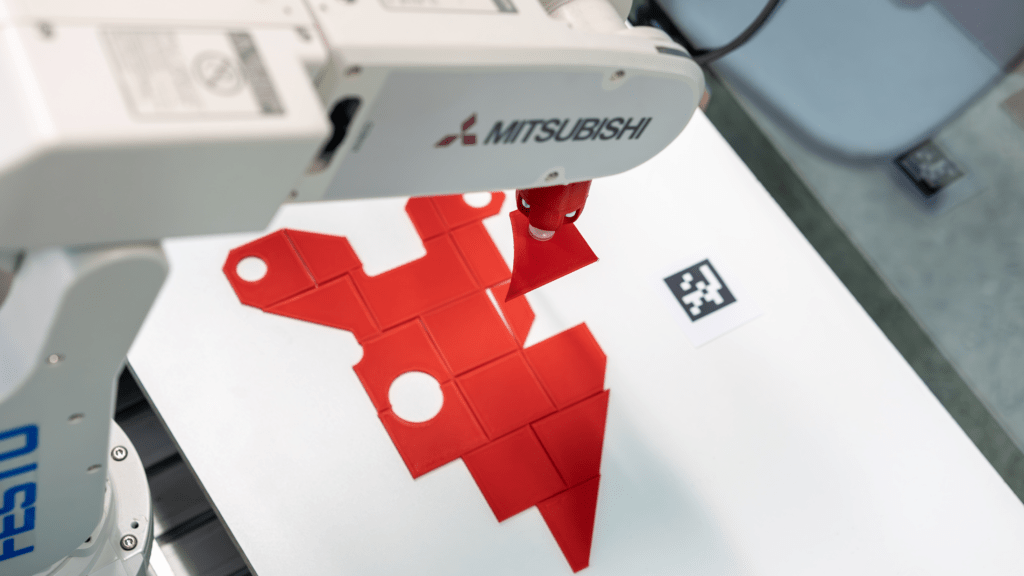

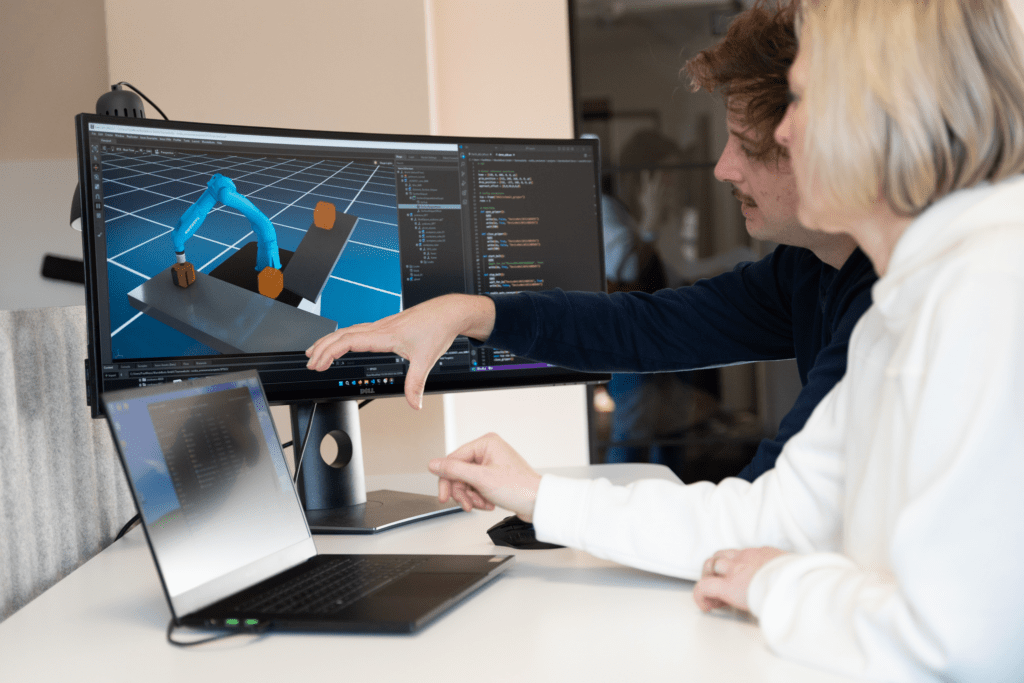

Pick-and-Place-Anwendungen sind ein zentrales Einsatzgebiet der Robotik. Sie werden häufig in der Industrie genutzt, um Montageprozesse zu beschleunigen und manuelle Tätigkeiten zu reduzieren – ein spannendes Thema für Informatik Masteranden des Instituts für datenoptimierte Fertigung der Hochschule Kempten. Sie entwickelten einen Roboter, der Prozesse durch den Einsatz von künstlicher Intelligenz und Computer Vision optimiert. Auf Basis einer Montagezeichnung ist das System in der Lage, einzelne Bauteile zu greifen und an vorgegebener Stelle abzulegen – vergleichbar mit einem Puzzle. Anschließend können die Teile dort manuell durch einen Mitarbeiter verklebt werden.

Zwei IDS Industriekameras liefern die nötigen Bildinformationen

Mithilfe von zwei uEye XC Kameras und einer KI-gestützten Bildverarbeitung analysiert das System die Umgebung und berechnet präzise Aufnahme- sowie Ablagekoordinaten. Eine der Kameras wurde dazu über der Arbeitsfläche platziert, die andere über der Entnahmestelle. Konkret verarbeitet eine KI-Pipeline die Bilder der beiden Kameras in mehreren Schritten, um die exakte Lage und Ausrichtung der Objekte zu bestimmen. Mithilfe der Computer-Vision-Algorithmen und neuronalen Netzen erkennt das System relevante Merkmale, berechnet die optimalen Greifpunkte und generiert präzise Koordinaten für die Aufnahme und Ablage der Objekte. Zudem identifiziert das System die Teile eindeutig, indem es ihre Oberfläche segmentiert und die Konturen mit einer Datenbank abgleicht. Darüber hinaus nutzt es die Ergebnisse, um eine Annäherung an bereits abgelegte Teile zu ermöglichen. Die Automatisierungslösung reduziert damit die Abhängigkeit von Expertenwissen, verkürzt Prozesszeiten und wirkt dem Fachkräftemangel entgegen.

Kameraanforderungen

Schnittstelle, Sensor, Baugröße und Preis waren die Kriterien, die für die Wahl des Kameramodells entscheidend waren. Die uEye XC kombiniert die Benutzerfreundlichkeit einer Webcam mit der Leistungsfähigkeit einer Industriekamera. Sie erfordert lediglich eine Kabelverbindung für den Betrieb. Ausgestattet mit einem 13-MP-onsemi-Sensor (AR1335) liefert die Autofokus-Kamera hochauflösende Bilder und Videos. Eine wechselbare Makro-Aufsatzlinse ermöglicht eine verkürzte Objektdistanz, wodurch die Kamera auch für Nahbereichsanwendungen geeignet ist. Auch ihre Einbindung war denkbar einfach, wie Raphael Seliger, Wissenschaftlicher Mitarbeiter der Hochschule Kempten, erklärt: „Wir binden die Kameras über die IDS peak Schnittstelle an unser Python Backend an.“

Ausblick

Zukünftig soll das System durch Reinforcement Learning weiterentwickelt werden – einer Methode des maschinellen Lernens, die auf Lernen durch Versuch und Irrtum beruht. „Wir möchten gerne die KI-Funktionen ausbauen, um die Pick-and-Place Vorgänge intelligenter zu gestalten. Unter Umständen benötigen wir dafür eine zusätzliche Kamera direkt am Roboterarm“, erläutert Seliger. Geplant ist zudem eine automatische Genauigkeitsprüfung der abgelegten Teile. Langfristig soll der Roboter allein anhand der Montagezeichnung alle erforderlichen Schritte eigenständig ausführen können.

Inklusionsprojekt mit Low-Cost-Roboter gewinnt ROIBOT Award von igus

| Wittekindshofer Werkstätten realisieren behindertengerechten Arbeitsplatz mit Low-Cost-Roboter für 4.970 Euro Köln, 10. April 2025 – Daniel Hillebrand leidet an einer Tetraspastik, die eine kontrollierte Bewegung der Extremitäten unmöglich macht. Trotzdem kann er selbstbestimmt arbeiten – dank eines automatisierten Arbeitsplatzes, den die Diakonische Stiftung Wittekindshofer Werkstätten aus Bad Oeynhausen trotz engen Budgets mit einem Low-Cost-Roboter von igus realisiert hat. Für dieses kreative Inklusionsprojekt erhielt die Stiftung jetzt den ROIBOT Award. Der Wettbewerb zeichnet innovative und wirtschaftliche Automatisierungsprojekte aus, die mithilfe von igus Produkten erfolgreich umgesetzt wurden. Zu den weiteren Preisträgern zählen das niederländische Unternehmen Paperfoam, das französische Forschungsinstitut CNRS und die Universität Politecnico aus Mailand. Daniel Hillebrand sitzt im Rollstuhl und bewegt mit seinem Kinn einen Joystick. Damit steuert er einen Roboterarm, der Kunststoffbauteile sortiert. Mehrere Stunden pro Tag, ohne fremde Hilfe. „Daniel ist es gewohnt, in seinem Leben fast vollständig auf Hilfe angewiesen zu sein“, sagt Torsten Jeschke, Elektriker und Erzieher in den Wittekindshofer Werkstätten. „Dank der neuen Anlage kann er nun trotz seiner schweren Lähmung selbstbestimmt arbeiten.“ Das sei für ihn der Himmel auf Erden. „Der Roboter ist cool“, bestätigt Daniel Hillebrand. „Ich musste in die Technik erst reinkommen, aber mittlerweile läuft alles richtig gut. Am schönsten ist es, wenn der Sack nach langer Arbeit voll ist.“ „Ein Automationsprojekt, das für uns bei igus besonders ergreifend ist.“ Marktübliche Industrieroboter wären für die Wittekindshofer Werkstätten unerschwinglich und in der Steuerung zu komplex gewesen. Jeschke hat deshalb eine günstigere Lösung zusammengestellt, die sich ähnlich leicht bedienen lässt wie ein Computerspiel – mithilfe der Low-Cost-Robotik-Plattform RBTX von igus. Herzstück und Daniel Hillebrands Armersatz ist dabei der ReBeL, ein Gelenkarmroboter aus Hochleistungskunststoff für nur 4.970 Euro. igus hatte den ROIBOT-Wettbewerb zum mittlerweile dritten Mal ausgeschrieben, um Unternehmen und Organisationen auszuzeichnen, die mithilfe des RBTX-Marktplatzes besonders smarte und wirtschaftliche Automationsprojekte realisieren. Die Gewinner erhalten Gutscheine für Robotik-Hardware im Wert von bis zu 5.000 Euro. „Für uns ist es wirklich ergreifend zu sehen, wie es die Wittekindshofer Werkstätten geschafft haben, mit begrenzten finanziellen Ressourcen und dafür umso mehr Fantasie ein Automationsprojekt auf die Beine zu stellen, welches das Leben eines Menschen so sehr verbessert. Wir hoffen, dass sie den 5.000 Euro-Gutschein nutzen können, um in Zukunft noch weitere Projekte dieser Art umzusetzen“, sagt Alexander Mühlens, Leiter des Geschäftsbereichs Low-Cost-Automation bei igus und Schirmherr der ROIBOT Awards. igus selbst hat die Good Work Charter des Verband Deutscher Maschinen- und Anlagenbauer unterschrieben und sich damit dem positiven Beitrag von Robotik zur Gesellschaft verpflichtet. Die Charta betont, dass Robotik und Automatisierungstechnologien nicht nur die Produktivität steigern, sondern auch das Leben der Menschen verbessern können, indem sie Arbeitsbedingungen optimieren und neue Möglichkeiten schaffen. Die weiteren Preisträger: Roboterkomponenten für die Qualitätssicherung, Astroteilchenphysik und automatisierte Obsternte Platz zwei und 2.500 Euro für Robotik-Hardware gehen an Paperfoam. Die niederländische Firma hat den Gelenkarmroboter ReBeL von igus mit einer Kamera ausgestattet, um ihre biobasierten und recycelbaren Verpackungen stichprobenweise auf Produktionsfehler zu prüfen. Die Lösung reduziert die körperliche Belastung der Mitarbeiter und erhöht gleichzeitig die Qualität der Produktion. Über Platz drei und 1.000 Euro freut sich das französische Forschungsinstitut Centre national de la recherche scientifique (CNRS) für die Entwicklung einer Kalibriervorrichtung eines Teleskops für die Astroteilchenphysik. Durch den Einsatz von schmierfreien Linearachsen von igus erreichen die Konstrukteure eine hohe Präzision und Wartungsfreundlichkeit. Der Sonderpreis für Bildungseinrichtungen und ebenfalls 1.000 Euro gehen an die wissenschaftliche-technische Universität Politecnico in Mailand. Sie hat mit dem ReBeL Roboterarm einen mobilen Manipulator konstruiert, der die Obsternte durch Automatisierung effizienter und weniger arbeitsintensiv gestaltet. „Die Gewinner beweisen, dass Automation heute nicht mehr nur eine Frage des Geldes ist“, so Mühlens abschließend. „Auch mit kleinen Budgets und Kreativität lassen sich wirtschaftliche Automationslösungen mit einem schnellen Return on Invest realisieren. Wir freuen uns schon darauf weitere spannende und kostengünstige Automatisierungsprojekte beim nächsten ROIBOT Award kennenzulernen.“ Erfahren Sie mehr über den ROIBOT Award und die Gewinner auf: https://www.igus.de/automation/service/gewinner-roibot |

Noch schneller zum günstigen Robotiksystem: Neuer KI-Roboterberater für RBTX.com ist online

Interaktiver KI-Berater nutzt Anwendungsdatenbank und verkürzt die Suche nach Komponenten für kostengünstige Roboterlösungen

Köln, 11. Dezember 2024 – igus hat die Online-Plattform RBTX.com um einen neuen KI-Chatbot erweitert. Der interaktive Berater soll es Unternehmen mit wenig Vorerfahrung und technologischem Know-how ermöglichen, schnell und sicher Low-Cost-Automationslösungen zusammenzustellen, um ihre Wettbewerbsfähigkeit zu stärken. Erste User zeigen sich von der intuitiven KI-Lösung begeistert.

Viele Unternehmen wissen bereits, dass Automation enorme Potenziale bietet, um den Herausforderungen einer sich schnell verändernden Arbeitswelt zu begegnen. Doch die entscheidende Frage bleibt: Wie setzt man sie um? RBTX liefert die Antwort: Auf dem Online-Marktplatz finden sich über 500 Roboterlösungen, von denen 95 Prozent weniger als 12.000 Euro kosten. Hier können auch Unternehmen ohne Vorkenntnisse in der Robotik kostengünstige Low-Cost-Automation-Lösungen (LCA) nach dem Plug-and-Programme-Prinzip zusammenstellen. „Mit RBTX wollen wir Schritt für Schritt alle Barrieren aus dem Weg räumen, die Unternehmen beim Einstieg in die Automation im Weg liegen“, sagt Alexander Mühlens, Prokurist und Leiter Geschäftsbereich Low-Cost-Automation bei igus. Entscheidend ist hier beispielsweise, für eine garantierte Interoperabilität aller angebotenen Komponenten zu sorgen, die Fehlkäufe nahezu unmöglich macht. „Ein weiterer Schritt auf diesem Weg ist nun die Einführung eines neuen KI-Beraters, der mit Interessierten in Interaktion tritt, um die Suche nach Komponenten in einem immer größer werdenden Sortiment zu verkürzen.“

KI-Berater arbeitet mit Erfahrungsdaten hunderter erfolgreicher LCA-Projekte

Der neue KI-Chatbot auf https://chat.rbtx.de unterstützt Nutzer durch eine schriftliche Interaktion dabei, passende LCA-Komponenten zu finden. Dabei greift die Künstliche Intelligenz auf die Erfahrungsdaten von hunderten Projekten zurück, die Unternehmen mithilfe von RBTX bereits erfolgreich automatisiert haben. Entsprechend zielführend sind die Antworten. Ein Beispiel: Eine kleine Werkstatt leidet unter Arbeitskräftemangel und möchte die Beladung ihrer CNC-Maschine mit Rohlingen automatisieren. Der Technikleiter des Betriebs bemüht den neuen KI-Chatbot und stellt ihm die Frage: „Welcher Roboter eignet sich für die Beladung meiner CNC-Maschine?“ Innerhalb weniger Sekunden liefert die KI die Antwort: „Der robolink Roboterarm von igus wäre hier eine geeignete Lösung. Der Arm bewegt sich über fünf Achsen, hat eine Reichweite von 790 Millimetern, eine Geschwindigkeit von sieben Picks pro Minute und kann die Lage der Bauteile mithilfe einer 3D-Kamera wahrnehmen. Der Preis beginnt bei 2.766 Euro.“ Nach dieser Antwort fragt der Nutzer, welcher Greifer passend wäre. Der KI-Berater antwortet: „Ein Parallelgreifer von Zimmer wäre eine geeignete Wahl.“ In einem solchen natürlich anmutenden Dialog stellen sich Nutzer sukzessive ihre individuelle LCA-Lösung zusammen.

„Erste Nutzer zeigen sich vom neuen KI-Berater begeistert“

Unternehmen, die mit Automation experimentieren, geben sich vom neuen KI-Chatbot begeistert. „Viele Kunden haben uns bereits das Feedback gegeben, dass sie mit dem KI-Roboterberater in einen Dialog getreten sind. Er hat ihnen ein besseres Gespür für die Möglichkeiten der Low-Cost-Automation gegeben und die Suche nach den passenden Komponenten wesentlich beschleunigt“, freut sich Mühlens. „Wir planen deshalb, den KI-Berater in Zukunft um zusätzliche Funktionen zu erweitern.“ So soll es beispielsweise möglich sein, dass der Berater Bilder und Videomaterial von Referenzen in seine Antworten einbettet und LCA-Komplettlösungen mit einem Richtpreis entwickeln kann.

Wandelbots presents NOVA: The world’s first agnostic operating system for robots

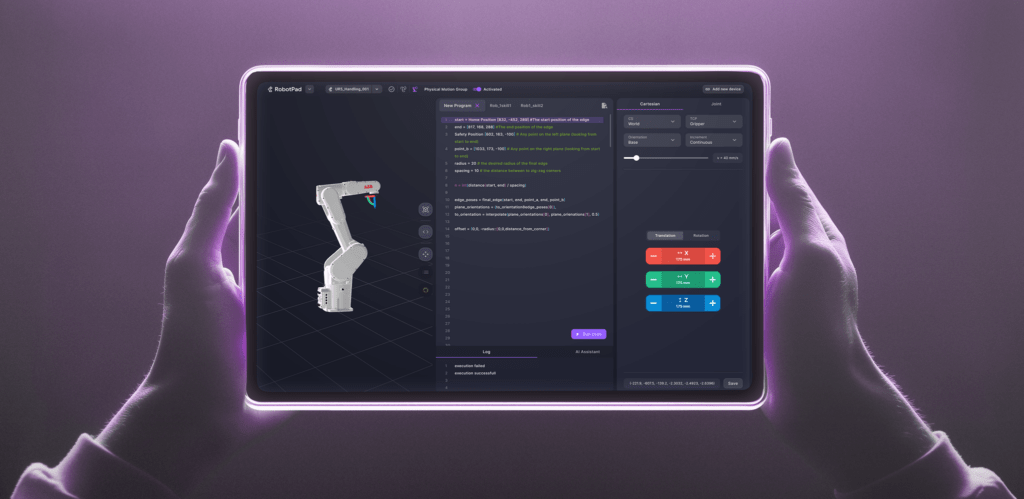

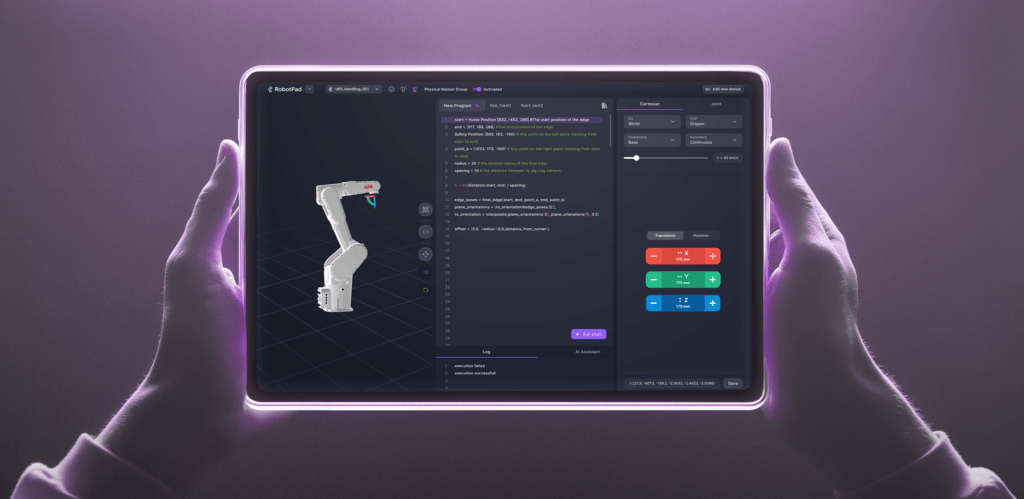

Dresden, November 6th, 2024 – Last night at its exclusive launch event in Dresden, Wandelbots unveiled the world’s first agnostic operating system specifically developed for industrial robotic automation. With NOVA, a new era of automation begins, setting new standards in efficiency, accessibility, and innovation.

„With NOVA, we are witnessing a new dawn in industrial automation,“ said Christian Piechnick, CEO of Wandelbots. „Just as Android revolutionized smartphones and Windows transformed the PC world, NOVA will make industrial robotics accessible to everyone and create new ways for software developers to commercialize.“

Carl Doeksen, Global Robotics / Automation Director for Abrasive Systems at 3M states: „At 3M, we collaborate with startups, to augment our innovation model. We’re proud to be part of Wandelbots‘ journey to democratize robotics. Today, the vast majority of the abrasive applications are still done manually. Wandelbots NOVA will lower the barrier for companies to automate these types of processes. With NOVA, users are empowered with the process know-how they need to select the right abrasive materials; they can easily input the parameters for their workpiece and specify the desired final state using a simple UI. For 3M, NOVA provides an opportunity—not only to equip end-users with the tools they need, but to make our extensive expertise in process technology more accessible.“

Modern Programming Languages and Vendor Independence

Wandelbots NOVA is the world’s first agnostic operating system for robots, designed to make robotics accessible to everyone. By supporting modern development tools like Python and JavaScript, NOVA empowers millions of developers to create and scale robotic applications with ease, reducing the complexity of automation. Following a Plan, Build, and Operate approach, NOVA simplifies the entire automation lifecycle with AI technologies at its core—from planning and simulation to deployment and scaling—ensuring continuous support throughout each phase. Its seamless integration with existing hardware allows businesses to leverage past investments while scaling across multiple robots and brands, without costly retooling—accelerating projects, lowering costs, and increasing flexibility. Wandelbots’ close collaboration with Microsoft and OpenAI ensures scalability and that the latest and greatest AI capabilities enhance NOVA’s feature set.

As a vendor-independent operating system, NOVA simplifies and optimizes the complex world of industrial robotics by integrating hardware components from various manufacturers and making them accessible to everyone using through a modern interface. Complex programming and inflexible automation landscapes are now things of the past. NOVA’s open API concept, unique user experience, and seamless integration of externally developed apps make it a versatile platform for both robot users and millions of software developers.

Proprietary and outdated programming languages, high operating costs, a lack of skilled labor, and closed ecosystems have so far prevented the full realization of robotics‘ enormous potential—especially in small- and medium-sized enterprises, where robotics is still a niche topic. NOVA, as a unified operating system, will significantly advance robotics by enabling easy programming and control of robots from different manufacturers without the need for specialized expertise. This reduces operating costs, speeds up innovation processes, and eliminates the dependence on hard-to-find skilled personnel. Especially for SMEs, where the current level of automation is still in the single digits, NOVA opens up entirely new perspectives.

An Open Ecosystem for Software Developers

Wandelbots NOVA is much more than just an operating system. It offers a unified user interface for all robot manufacturers and models. Software developers can access development tools, UI elements, standardized libraries, and sample applications through the dedicated developer portal. Using the Python-based programming language „Wandelscript,“ they can create innovative solutions for interacting with robots and share their experiences within the community specifically created for this purpose.

A New Era of Automation

The launch of NOVA marks a turning point. It opens up new opportunities for companies to leverage automation. In addition, software developers, who currently create apps or websites, can now unleash their creativity in a completely new industry.

How NOVA Supports Companies

Wandelbots NOVA was developed with four key objectives to support companies:

- Support revenue growth: Automate processes faster and more reliably.

- Optimize Operations: Manage the entire robotics automation process through a single platform and reduce the complexity of shop floor IT.

- Reduce costs and risks: Virtual planning, commissioning, and support of automation systems lower the barrier to entry and the risk of unnecessary investments.

- Improved Usability: Automation projects with user-friendly frontend applications enable easy interaction between employees and robots.

Addressing the Labor Shortage and Simplifying Robotics

One major advantage of NOVA is its ability to counter the growing shortage of skilled robot programmers and production workers. Through intuitive frontend applications and a unified user interface, NOVA makes it easier than ever for employees to interact with robots without requiring technical knowledge. A modern and unified programming language also opens up a completely new field of activity for millions of software developers, thus strengthening the industry’s innovative capacity.

Investment Protection Thanks to Realistic Simulation with Digital Twins

Future automation systems can be tested for functionality before costly hardware equipment is purchased. The integration of Wandelbots NOVA with the NVIDIA Omniverse platform empowers developers and operators to create physically accurate digital twins of robots, factories, and movable workpieces for simulation before real-world deployment. This seamless integration delivers consistency between the digital twin and the physical automation cell throughout their entire lifecycle, which can enhance efficiency and reduce potential errors.

Wandelbots NOVA – Beta Phase Starts Now

Since June, the first approximately 50 customers have been able to experience the advantages of Wandelbots NOVA in the closed beta phase. Now, Wandelbots is making its operating system available to more users in the open beta phase. Interested users can register at https://www.wandelbots.com/developers-beta

Learn More at the SPS Trade Fair

We warmly invite you to see NOVA yourself and test it live at the SPS from November 12th to 14th: https://www.wandelbots.com/sps You can find us in Hall 6, Stand 248. Feel free to contact us at [email protected] to schedule an appointment. We are also happy to be available for interviews on-site.

In short:

- NOVA enables programming and controlling robots independent of the vendor

- NOVA brings robotics out of the niche and makes it accessible to the masses

- Software developers can easily create their own robotics applications

- NOVA, in combination with NVIDIA Omniverse, enables simulation and planning with digital twins

- Strong collaboration with Microsoft ensures scalability and cutting-edge AI features

- Interested companies and developers can sign up for the beta phase

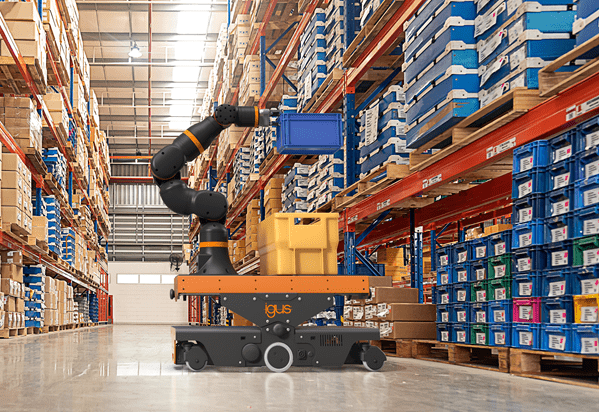

ReBeL Move: Autonomes Logistik-Fahrzeug von igus für 29.838 Euro

Einfach installiert und schnell amortisiert ermöglicht der mobile Roboter den kostengünstigen Einstieg in die Automatisierung von Logistikprozessen

Stuttgart/Köln, 8. Oktober 2024 – Dass die Automatisierung von Intralogistikprozessen weder teuer noch kompliziert sein muss, beweist igus mit dem neuen ReBeL Move, den der Kölner motion plastics Spezialist auf der Motek 2024 präsentiert. Der mobile Roboter bewegt sich autonom durch Fabrikhallen und transportiert Produkte von A nach B – und kann dafür auch mit dem ReBeL Cobot aus Hochleistungskunststoff kombiniert werden. Es lässt sich schon mit einfachsten IT-Kenntnissen innerhalb einer Stunde in Betrieb nehmen und ist inklusive ReBeL Cobot für 34.808 Euro erhältlich.

Fahrerlose Transportsysteme (FTS) vereinfachen den Alltag in Industriebetrieben: Mitarbeiter an Maschinen müssen beispielsweise nicht länger Werkzeuge und Materialien zu Fuß aus dem Lager holen, sondern lassen sich von autonomen Fahrzeugen unterstützen. Dass eine solche Automatisierung in Zeiten von Kostendruck und Personalmangel die Produktivität steigert und Kosten senkt, erkennen auch immer mehr kleine und mittelständische Betriebe mit niedrigem Automatisierungsgrad. „Dennoch gibt es oft Berührungsängste, weil die Erfahrung fehlt und stattdessen die Angst vor Fehlinvestitionen überwiegt“, sagt Alexander Mühlens, Prokurist und Leiter Geschäftsbereich Low-Cost-Automation bei igus. „Um diesen Betrieben einen barrierefreien und risikoarmen Einstieg in die Automatisierung von Intralogistikprozessen zu ermöglichen, haben wir ein kostengünstiges und intuitiv bedienbares FTS mit einem integrierten Cobot zum Greifen von Gegenständen entwickelt: den ReBeL Move.“

Investition amortisiert sich unter 12 Monaten

Das autonome Transportfahrzeug kann Kleinladungsträger (KLT) mit den Maßen 60×40 Zentimeter und 30×40 Zentimeter und einer Zuladung von bis zu 35 Kilogramm transportieren. Es fährt mit einer Geschwindigkeit von bis zu 1,5 m/s, hat eine Batterielaufzeit von über acht Stunden und eine Ladezeit von unter zwei Stunden. An Bord ist optional der ReBeL, ein Cobot, den igus fast vollständig aus robustem und kostengünstigem Hochleistungskunststoff fertigt. Der Gelenkarmroboter ist mit einem Einzelpreis von nur 4.970 Euro für die vollausgestattete Variante fünfmal günstiger als vergleichbare Modelle aus Metall. Er hat ein Eigengewicht von 8,2 Kilogramm, eine Traglast von 2 Kilogramm und eine Reichweite von 664 Millimetern. „Mit einem Preis von nur 34.808 Euro kostet der ReBeL Move nur einen Bruchteil herkömmlicher FTS, sodass sich die Investition innerhalb von 12 Monaten amortisiert“, so Alexander Mühlens.

ReBeL Move lässt sich innerhalb einer Stunde in Betrieb nehmen

Das neue FTS-System ist nicht nur kostengünstiger als vergleichbare Lösungen, sondern auch besonders leicht in Betrieb zu nehmen – ähnlich schnell wie ein Rasenmähroboter. In weniger digitalisierten Unternehmen funktioniert das FTS als eigenständiges System, das lediglich eine WLAN-Verbindung benötigt. Für die Konfiguration bewegt der Betreiber das Fahrzeug mit einem Handcontroller entlang der zukünftigen Arbeitsbereiche. Der ReBeL Move verfügt über eine 360-Grad-Kamera und erstellt mithilfe der sogenannten Slam-Technologie während der Rundfahrt automatisch eine Digitalkarte. Auf dem Tablet kann der Betreiber nach dieser ersten Kartierungsfahrt dann einzelne Stationen zum Arbeiten, Warten und Aufladen festlegen. Ebenso No-go-Areas wie Bereiche rund um Treppen und Fahrstühle oder Zonen, in denen der Roboter mit reduzierter Geschwindigkeit fahren soll, um Mitarbeiter nicht zu stören. In der physischen Realität erkennt der mobile Roboter die Zielorte dann mithilfe einer Kamera und Reflektoren an den einzelnen Stationen, ohne dass der Betreiber aufwendig Leitlinien oder Spuren auf dem Boden installieren müsste.

Kinderleicht festlegen lassen sich über das Tablet zudem die Jobs, die der ReBeL Move in der Intralogistik erledigen soll, etwa mit dem ReBeL Cobot an Station A Produkte aus einem Gebinde entnehmen und zu Station B transportieren. Teil der Lösung ist darüber hinaus eine Software, die ein intelligentes Flottenmanagement ermöglicht, sodass mehrere FTS effizient zusammenarbeiten können. „Die gesamte Inbetriebnahme ist so leicht, dass Anwender innerhalb von 15 Minuten einfache Jobs programmieren können“, sagt Mühlens. Auch die Einbindung in gewachsene IT-Landschaften, die beispielsweise ein synchronisiertes Zusammenspiel von Robotern und automatischen Rolltoren ermöglicht, ist dank Schnittstellen wie IoT, VDA 5050, REST, SAP und ERP kein Problem. Mühlens: „Da die Inbetriebnahme so schnell funktioniert, können wir bei interessierten Kunden jederzeit vor Ort kleine Automationslösungen simulieren und ihnen somit die Berührungsangst mit der Technologie nehmen. Zum Kaufmodell haben wir zusätzlich auch ein Mietmodell im Angebot.“

Hackathon bei igus: „Künstliche Intelligenz trifft Robotics“

Fraunhofer-Institute, Lamarr Institut, igus und Uni Bonn entwickeln Sprachmodell für kostengünstige Automatisierungslösungen in der Kommissionierung Köln, 1. Oktober 2024 – Mitte September fand bei igus in Köln ein Hackathon statt. Unter dem Motto „Künstliche Intelligenz trifft Robotics“ arbeiteten 17 Teilnehmer in drei interdisziplinären Teams daran, fortschrittliche Automatisierungslösungen für die Logistik zu entwickeln. Ziel des Hackathons war es, mithilfe eines großen KI-basierten Sprachmodells (Large Language Models, kurz: LLM) eine automatisierte Methode zum Verpacken von Pizzen zu schaffen. Die Veranstaltung fand in Zusammenarbeit mit dem Fraunhofer-Institut für Intelligente Analyse- und Informationssysteme IAIS, der Universität Bonn, dem Lamarr Institut und dem Fraunhofer-Institut für Materialfluss und Logistik IML statt. 20-mal Tonno, 10-mal Salami und 25-mal Margherita: So lautet die Bestellung des Supermarkts um die Ecke bei einem großen Hersteller von TK-Pizzen. Das klingt nach einer einfachen Aufgabe, ist jedoch immer noch Handarbeit, die aktuell manuell erledigt wird. Eine einfache und wenig anspruchsvolle Arbeit, für die sich oftmals kein Personal findet. Eine Lösung hierfür entwickelten 17 Teilnehmer der Fraunhofer Institute IAIS und IML, des Lamarr-Instituts für Maschinelles Lernen und Künstliche Intelligenz sowie Mitarbeitende der Universität Bonn innerhalb eines 5-tägigen Hackathons bei igus in Köln. Und zwar mithilfe von kosteneffizienter „Low Cost Robotic“ made in Cologne. Die Aufgabe des Hackathons lautete: Entwickelt eine Automatisierungslösung, die mithilfe von Künstlicher Intelligenz (KI) die Pizzen automatisch verpackt. Die Herausforderung bestand darin, einen Roboter so zu steuern, dass er über Sprachanweisungen direkt von Mitarbeitenden die richtigen Produkte erkennt, greift und in Mischpakete verpackt. Durch die Kombination von Generativen KI (GenAI) und Robotik sollte eine Lösung entwickelt werden, die diese repetitive Arbeit effizienter und kostengünstiger gestaltet. Automatisierung der Industrie mit KI und kostengünstiger Robotik Während des Hackathons arbeiteten drei Teams an einem realen Use Case, bei dem ein ReBeL Roboterarm vor einem Förderband mit verschiedenen Pizzaprodukten platziert wurde. Mithilfe einer Webcam und einem KI-basierten Segmentierungssystem (Segment Anything Model, SAM) erkannten die Systeme die verschiedenen Produkte auf dem Förderband und identifizierten ihre Position. Das Sprachmodell ordnete diese Objekte den gewünschten Produkten zu, basierend auf den natürlichsprachlichen Anweisungen. Anschließend legte der Roboter die Produkte in die Boxen, indem er die Anweisungen des Sprachmodells befolgte. Alexander Zorn vom Fraunhofer IAIS zeigte sich begeistert von den Ergebnissen des Hackathons: „Wir freuen uns sehr, mit dem igus Robotik-Know-how reale Proof-of-Concepts für Kunden in der Industrie zu entwickeln. Die Kombination von Künstlicher Intelligenz und Robotik bietet enorme Potenziale, um Arbeitsprozesse zu automatisieren und effizienter zu gestalten.“ Auch Alexander Mühlens, Prokurist und Leiter der Abteilung Low Cost Automation bei der igus GmbH, betonte die Bedeutung des Hackathons: „Die Zusammenarbeit mit den Instituten gibt uns die Möglichkeit, unseren Kunden zu zeigen, was alles mithilfe von KI und Low-Cost-Robotic möglich ist. Unser Traum ist es, Roboter über einen Sprachbefehl einfach steuern zu können, und das in jeder Anwendung.“ Der Hackathon zeigte, dass durch den Einsatz von LLMs und Robotik viele weitere Automatisierungsmöglichkeiten denkbar sind, wie beispielsweise das gleichzeitige Packen mehrerer Boxen, das Sortieren von Produkten nach speziellen Anweisungen oder das Überprüfen von Inhaltsstoffen auf Allergene mithilfe von Kamerasystemen. Die erfolgreiche Zusammenarbeit zwischen igus, dem Fraunhofer IAIS, dem Lamarr-Institut der Universität Bonn und dem Fraunhofer IML unterstreicht das Potenzial dieser Technologien für die industrielle Automatisierung. **Über die Partner** Das Fraunhofer IAIS ist eines der führenden Forschungsinstitute auf den Gebieten Künstliche Intelligenz (KI), Maschinelles Lernen und Big Data, während die Universität Bonn als Zentrum für Künstliche Intelligenz und Robotik bekannt ist. Das Fraunhofer IML in Dortmund brachte seine Fachexpertise in der Logistikautomatisierung und im Materialfluss ein. Während das Lamarr-Institut führend in der internationalen KI-Forschung und dem Maschinellen Lernen ist. |

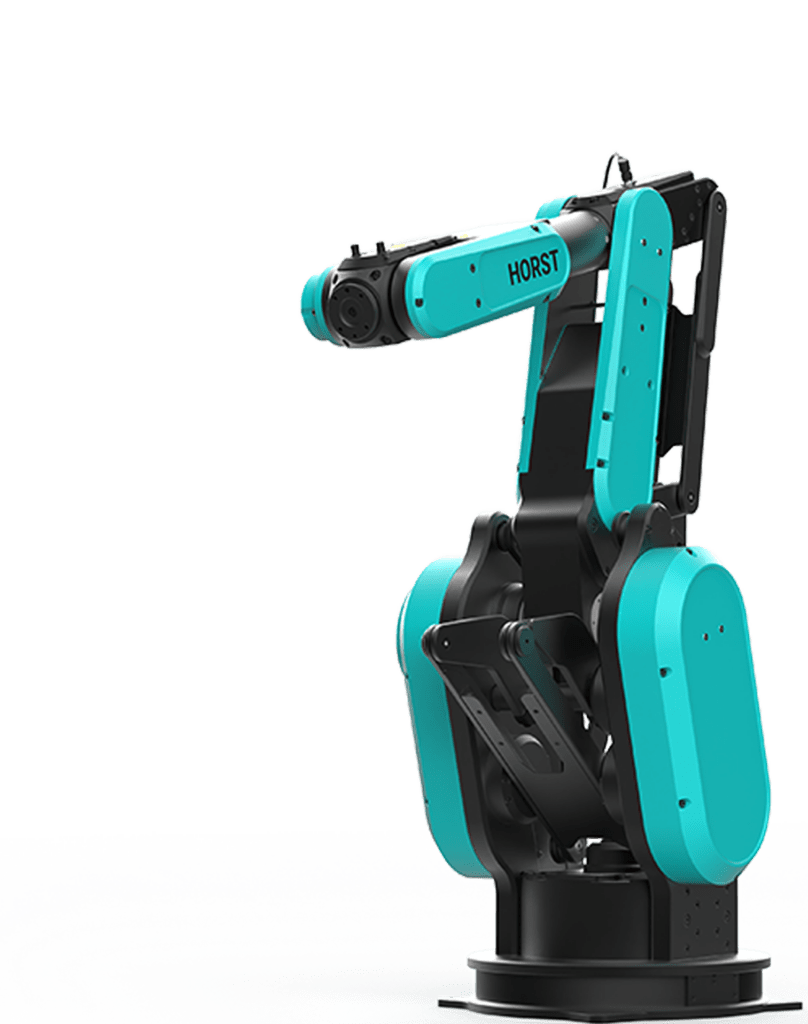

Der neue HORST1000 G2 von fruitcore robotics

Der stärkste Industrieroboter seiner Klasse

Konstanz, 08.10.2024 – Nach dem erfolgreichen Markteintritt von HORST1500, dem ersten Industrieroboter der neuen Generation an Digital Robots, hat fruitcore robotics auf der Motek in Stuttgart erstmals HORST1000 G2 vorgestellt. Der zweite Roboter dieser neuen Generation kombiniert innovative Antriebstechnologie mit intuitiver Bedienung und AI Copilot. HORST1000 G2 ist schnell zu installieren und zu programmieren – er erfordert kein Expertenwissen – und bietet zudem die besten Lebensdauerkosten am Markt.

Technologie-Führerschaft durch innovative Antriebstechnologie

Mit einer Traglast von bis zu 16 kg ist HORST1000 G2 der stärkste Roboter seiner Größenklasse am Markt. Der Roboter zeichnet sich, wie auch HORST1500, durch eine einzigartige, patentierte Antriebstechnologie aus, die wartungsfrei und besonders kosteneffizient ist und so die Lebensdauerkosten deutlich senkt. Eine 6-jährige Garantie auf den Antriebsstrang unterstreicht die Zuverlässigkeit und Wirtschaftlichkeit des Systems.

„Unsere Technologie vereint Innovation und wirtschaftlichen Mehrwert, um Automatisierung für eine breite Anwenderbasis zugänglich zu machen“, sagt Jens Riegger, Geschäftsführer (CEO) von fruitcore robotics. „Unternehmen, die auf unsere Roboter setzen, erzielen bereits nach wenigen Monaten einen beeindruckenden ROI und verschaffen sich einen klaren Wettbewerbsvorteil.“

Intelligente Steuerung und sichere Mensch-Maschine-Interaktion

Ein Highlight der neuen Digital Robot Generation ist der in der Steuerungssoftware integrierte AI Copilot, der den Roboter mit kognitiven Fähigkeiten ausstattet. Diese Technologie erlaubt es Anwendern, in Echtzeit mit dem Roboter zu kommunizieren und komplexe Aufgaben durch KI-Unterstützung schnell und präzise zu lösen. Der AI Copilot vereinfacht nicht nur den Support, sondern hilft auch bei spezifischen Programmieraufgaben. Das erhöht die Flexibilität weiter und reduziert die Abhängigkeit von Experten deutlich.

Darüber hinaus verfügt HORST1000 G2 über fortschrittliche Sicherheitslösungen, die für den sicheren Einsatz mit Menschen ausgelegt sind. Der Roboter kann, wie alle Roboter von fruitcore robotics, mit sicherreduzierter Geschwindigkeit und Sicherheitssensoren auch ohne Schutzzaun betrieben werden. Zudem ist er als sofort einsetzbares Solution Kit erhältlich, das alle Sicherheitsanforderungen erfüllt und wertvolle Zeit bei der CE-Konformität spart.

Optimiert für Maschinenbeschickung und raue Umgebungen

Mit einer Reichweite von 1141 mm und einer Traglast von bis zu 16 kg ist HORST1000 G2 für Aufgaben in der Maschinenbeschickung und im Teilehandling optimiert. Er bewegt mühelos schwere Tools und Bauteile über den gesamten Arbeitsbereich. Der Roboter ist mit der Schutzart IP54 ausgestattet. Das macht ihn ideal für raue Produktionsumgebungen.

Dank seiner kompakten Bauweise kann HORST1000 G2 nah an Maschinen heranfahren und tief in die Maschinen eingreifen, was die Flexibilität in beengten Produktionsumgebungen erheblich steigert. Der Roboter bearbeitet Trays mit einer Arbeitsfläche von bis zu 450 x 900 mm oder in quadratischer Form von bis zu 520 x 520 mm.

Durch intelligente Software-Features lassen sich verschiedene Maschinen-Fertigungsprogramme für unterschiedliche Arbeitsaufträge flexibel verwalten. Die reibungslose Einbindung von Maschinenfunktionen, wie der automatischen Türöffnung sowie die Kommunikation mit Spannmitteln bieten eine besonders effiziente Lösung für CNC-Maschinen. Zudem steigert die verbesserte Achsbeschleunigung die Effizienz beim Handling schwerer Teile und beim Einsatz ausladender Greifer.

Sofort einsatzbereit für CNC-Maschinen in der Metallverarbeitung

In Kombination mit dem Automatisierungsmodul für das Be- und Entladen von Maschinen bietet HORST1000 G2 eine sofort einsatzbereite Lösung, die speziell für das Be- und Entladen von Maschinen entwickelt wurde. „Das ermöglicht eine schnelle Implementierung in Produktionslinien, bei der nur 15 % des üblichen Projektaufwands anfallen“, erklärt Jens Riegger. Dank vorhandener Schnittstellen zu den meisten CNC-Maschinenherstellern lässt sich der Roboter nahtlos integrieren.

In der metallverarbeitenden Medizintechnik kommt der Roboter zur Herstellung chirurgischer Instrumente zum Einsatz, wo er effizient CNC-Fräs- oder Drehmaschinen belädt und entlädt oder Fertigungsprozesse vorbereitet. Auch in der metallverarbeitenden Automobilindustrie wird er für das Be- und Entladen von Maschinen eingesetzt oder sorgt bei Mess- und Prüftechnikaufgaben für gleichbleibend hohe Qualität.

IDS Showcases Groundbreaking 2D, 3D, and AI-Based Vision Systems at SPS 2024 in Nuremberg, Germany

Innovative Industrial Cameras for Robotics and Process Automation to Take Center Stage at Stand 6-36

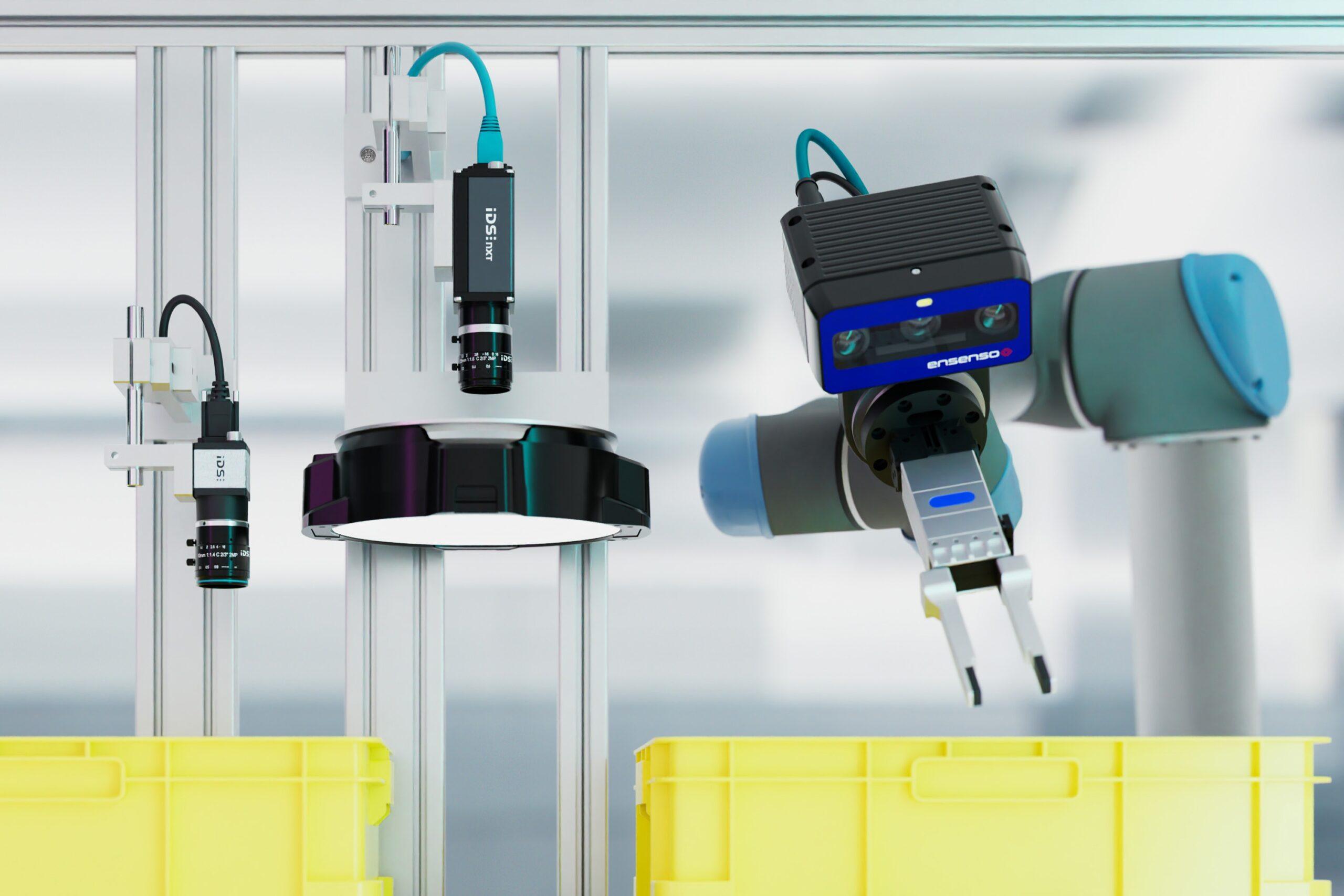

Detecting the smallest errors, increasing throughput rates, preventing wear – industrial cameras provide important information for automated processes. IDS will be demonstrating which technologies and products are particularly relevant at SPS / Smart Production Solutions in Nuremberg, Germany, from 12 to 14 November. If you want to experience how small cameras can achieve big things, stand 6-360 is the right place to visit.

Around 1,200 companies will be represented in a total of 16 exhibition halls at the trade fair for smart and digital automation. IDS will be taking part for the first time, focussing on industrial image processing for robotics, process automation and networked systems. Philipp Ohl, Head of Product Management at IDS, explains: „Automation and cameras? They go together like a lock and key. Depending on the task, very different qualities are required – such as particularly high-resolution images, remarkably fast cameras or models with integrated intelligence.“ Consequently, the products and demo systems that the company will be showcasing at SPS are highly diverse.

The highlights of IDS can be divided into three categories: 2D, 3D and AI-based image processing. The company will be presenting uEye Live, a newly developed product line. These industrial-grade monitoring cameras enable live streaming and are designed for the continuous monitoring and documentation of processes. IDS will also be introducing a new event-based sensor that is recommended for motion analyses or high-speed counting. It enables the efficient detection of rapid changes through continuous pixel-by-pixel detection instead of the usual sequential image-by-image analysis.

In the 3D cameras product segment, IDS will be demonstrating the advantages of the new stereo vision camera Ensenso B for precise close-range picking tasks as well as a prototype of the first time-of-flight camera developed entirely in-house. Anyone interested in robust character recognition will also find what they are looking for at the trade fair stand: Thanks to DENKnet OCR, texts and symbols on surfaces can be reliably identified and processed. IDS will be exhibiting at SPS, stand 6-360.

More information: https://en.ids-imaging.com/sps-2024.html