MONTREAL, 10. Februar 2026 /PRNewswire/ — Vention, das Unternehmen hinter der KI-gestützten Software- und Hardwareplattform für Automatisierung und Robotik, gab heute die Einführung von GRIIP (Generalized Robotic Industrial Intelligence Pipeline) bekannt. Dabei handelt es sich um eine End-to-End-Pipeline für physische KI, die den Einsatz autonomer Roboterzellen in hochgradig unstrukturierten Fertigungsumgebungen ermöglicht. GRIIP markiert einen fundamentalen Wandel von der aufgabenspezifischen Robotik hin zu einer generalisierten Intelligenz, die anwendungsübergreifend skalierbar ist.

Die GRIIP-Pipeline: End-to-End-Intelligenz

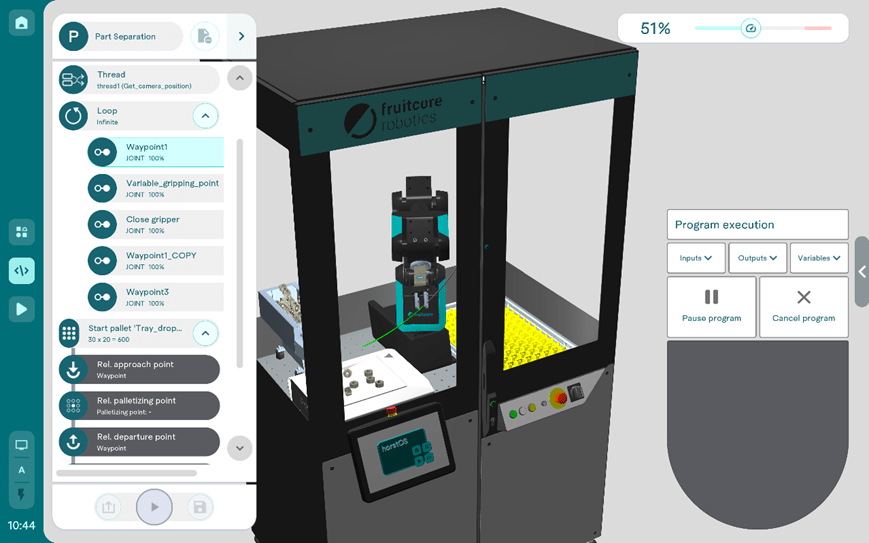

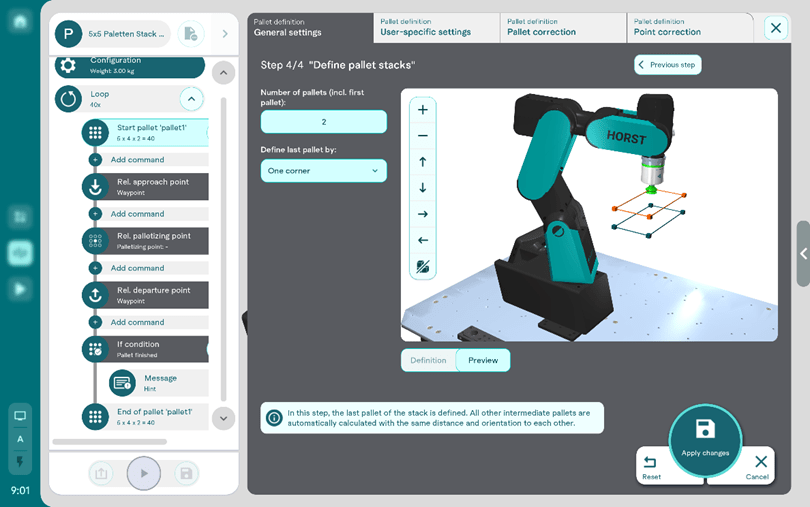

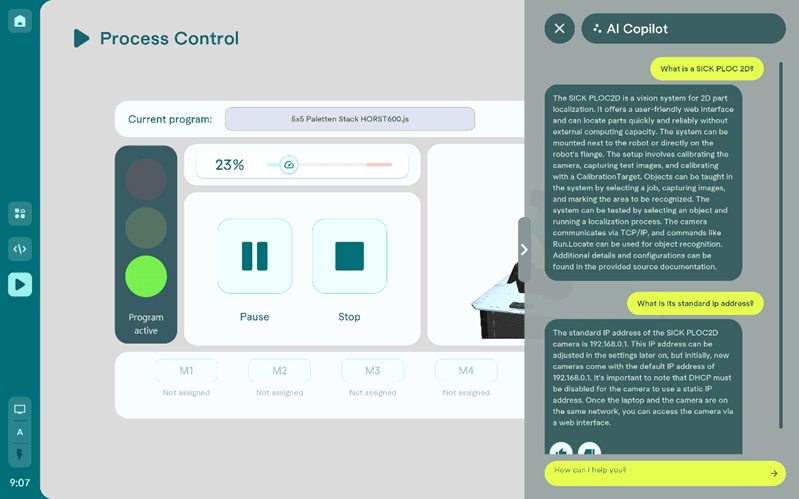

GRIIP liefert eine einheitliche Pipeline von der Wahrnehmung bis zur Bewegung, indem sie Ventions proprietäre Modelle mit offenen NVIDIA Isaac-Modellen integriert – insbesondere NVIDIA FoundationStereo für das Stereo-Matching und NVIDIA FoundationPose für die Lageerkennung. Die Pipeline übernimmt automatisch die Szenendigitalisierung und Kalibrierung, Objekterkennung und -segmentierung, 6DOF-Pose-Estimation, Greifpunktbewertung sowie die kollisionsfreie Pfadplanung und passt sich ohne manuelle Konfiguration an die realen Bedingungen an.

Die Architektur entwickelt sich durch die Nutzung neuester Physical-AI-Modelle kontinuierlich weiter und verbessert die Leistung im Laufe der Zeit ohne Hardware-Upgrades oder manuelle Eingriffe. Software-Updates werden über MachineMotion AI durchgeführt, wahlweise via WLAN oder integrierter LTE-Konnektivität.

Produktionsbereite Leistung und bewährte Zuverlässigkeit

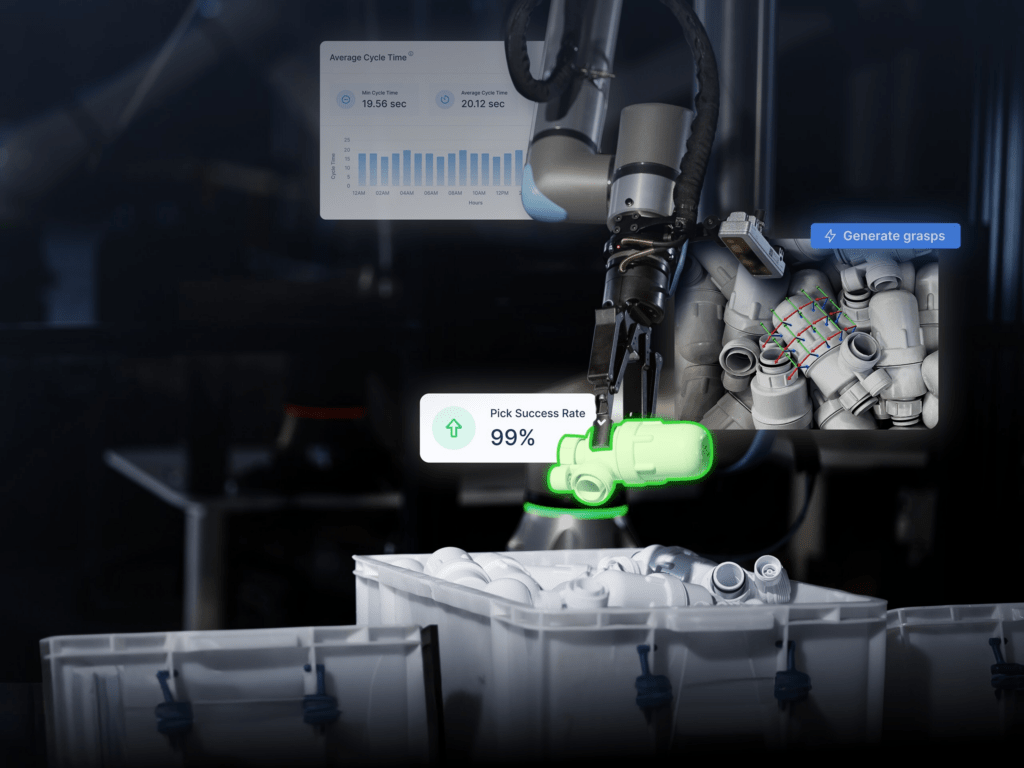

GRIIP liefert industrietaugliche Ergebnisse mit validierter Performance:

- Konsistent zuverlässige Pick-Leistung im 24/7-Betrieb über drei Monate hinweg.

- Zykluszeiten von bis zu fünf Teilen pro Minute werden ohne Leistungsabfall eingehalten.

- Sub-Millimeter-Genauigkeit bei der Lageerkennung (Pose Estimation).

- CAD-to-Pick-Setup in 15 Minuten, vollständige Implementierung in unter zwei Tagen.

- Adaptive Performance über verschiedene Bauteilgeometrien und Materialeigenschaften hinweg, einschließlich Oberflächenbeschaffenheit, Transparenz und Umgebungsvariationen.

- Im Gegensatz zu Physical-AI-Modellen früherer Generationen behält GRIIP die Spitzenleistung während des gesamten Betriebs bei.

- Die KI-Pipeline ist sofort einsatzbereit ohne Trainingsdaten oder benutzerdefinierte Datensätze, sodass Hersteller direkt neue Roboterzellen implementieren und neue Teile ohne Programmierung hinzufügen können.

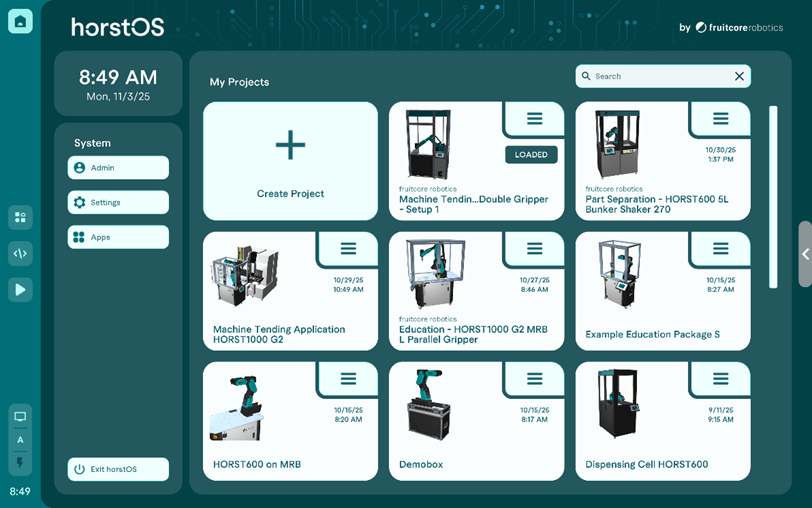

Automatisierung über Einzelaufgaben hinaus skalieren

GRIIP nutzt dieselbe Technologie für mehrere Aufgaben und Anwendungsfälle innerhalb einer Fabrik, darunter Bin-Picking, Maschinenbeschickung, Pick-and-Place am Förderband, Kitting, Palettierung und Schleifen. GRIIP läuft auf dem MachineMotion AI-Controller von Vention (powered by NVIDIA Jetson) und kann bestehende, traditionell programmierte Robotik-Anwendungen in autonome Abläufe umwandeln. Dies ermöglicht eine schnellere Projektabwicklung, einen höheren ROI und einen klaren Upgrade-Pfad für die Automatisierungsinfrastruktur.

Verfügbarkeit und Unternehmenseinsatz

Vention skaliert derzeit sein Demonstrationsprogramm für Kunden und arbeitet mit Unternehmenskunden zusammen, welche die Technologie für den Einsatz im Jahr 2026 evaluieren. Für technische Informationen oder um eine Demonstration zu vereinbaren, besuchen Sie https://vention.io/de/physical-ai-pipeline.